کارخانه رباتسازی آمازون؛ نگاهی به آیندهای بدون کارگر انسانی + عکس

در کارخانهها و انبارهای رباتسازی آمازون چه میگذرد؟ فرایند ساخت و مونتاژ رباتها را در گزارشی تصویری مرور کنید.

به گزارش پارسینه به نقل از زومیت، شرکت آمازون بیهیاهو اما مصمم، سرمایهگذاری خود را در حوزهی رباتیک و اتوماسیون توسعه میدهد. جریانی که از سال ۲۰۱۲ با خرید شرکت Kiva Systems به قیمت ۷۷۵ میلیون دلار آغاز شد، حالا به ناوگانی متشکل از بیش از ۷۵۰ هزار ربات رسیده و بیش از ۱۶ هزار نیروی انسانی در این بخش خدمت میکنند.

در کارخانهی نورث ردینگ ماساچوست، میتوان رباتهای غولپیکر را دید که در خطوط مونتاژ، دقیق و منظم ساخته میشوند. اینجا نهتنها تکنولوژی بلکه نظم انسانی هم به اوج خودش رسیده: هر پیچ با دقت گشتاورسنج نصب میشود و همهچیز در چرخهای بیوقفه پیش میرود. در وستبورو، رباتهای هوشمندتری مثل سکویا و اسپارو پا به میدان گذاشتهاند؛ رباتهایی که با هوش مصنوعی، اجناس را میفهمند، انتخاب میکنند و حتی تعامل میان خودشان را هماهنگ میسازند.

تای بردی مدیر ارشد فناوری در بخش رباتیک آمازون میگوید: «ما واقعاً در زمینههای تازهای پیشگام بودهایم و این امکان را برای آمازون فراهم کردهایم تا بهرهوری بالاتری داشته باشد و درعینحال با ارتقای استانداردهای ایمنی، از کارکنان خط مقدم خود بهتر مراقبت میکنیم.»

ماه ژوئن ۲۰۲۵ بیزینس اینسایدر گزارشی منتشر کرد از تأسیسات آمازون در شهرهای نورث ردینگ و وستبورو ایالت ماساچوست، جایی که آمازون رباتهای انباری خود را میسازد و آزمایش میکند: گشتوگذاری تصویری که چهرهی تولید مدرن را در آمریکای امروز به نمایش میگذارد.

با ما همراه باشید تا نگاهی بیندازیم به پشتصحنهی این دنیای رباتیک:

کارخانه اول رباتسازی آمازون در نورث ردینگ

متن هشدار روی تابلو: لطفا به رباتها غذا ندهید!

تور از دفتر نورث ردینگ آغاز میشود و در همان بدو ورود، صفی از رباتهای قدیمی و جدید آمازون به استقبال بازدیدکنندگان میآیند.

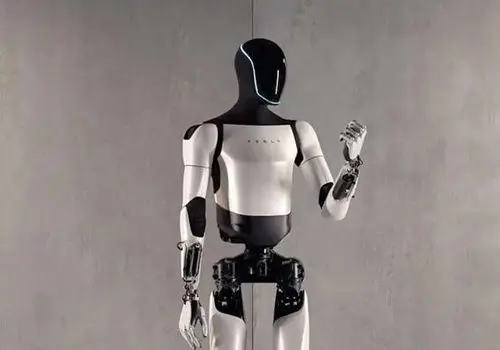

ربات سبزرنگی که جلوی صف قرار دارد، جدیدترین واحد محرک متحرک آمازون بهنام Proteus است؛ رباتی که میتواند اشیا و انسانهای مسیر خود را تشخیص دهد و بهراحتی از کنار آنها عبور کند. هرچه در امتداد صف جلوتر بروید، رباتها قدیمیتر میشوند.

این مجموعهی عظیم مساحتی بالغ بر ۲۰۹ هزار فوت مربع را در بر میگیرد. از جایگاه طبقه میانی (میزانین)، رباتهای محرک متحرکی را میبینید که تازه در خط مونتاژ ساخته شدهاند.

رباتهای آبیرنگ که Hercules «هرکول» نام دارند، پادهایی حاوی اقلام مختلف را در ناحیهای محصور از یک مرکز تکمیل سفارش جابهجا میکنند. هر ربات هرکولس میتواند پادی به وزن حداکثر ۱۲۵۰ پوند (حدود ۵۶۷ کیلوگرم) را بلند کند. رباتهای سبزرنگ به نام Proteus نیز وظایف مشابهی انجام میدهند، با این تفاوت که بهصورت کاملاً خودران حرکت میکنند.

بخش تولیدی

پیش از آنکه شرکت Kiva Systems در سال ۲۰۱۲ به تملک آمازون درآید، این تأسیسات را در اختیار داشت.

حالا آمازون با تیمهای فعال در مراکز تکمیل سفارش همکاری میکند تا بفهمد کدام بخشها را میتوان با اتوماسیون، کارآمدتر کرد. پیش از اینکه رباتها آمادهی تولید انبوه شوند، باید دو مرحلهی آزمایشهای آلفا و بتا را پشت سر بگذارند.

جولی میچل، مدیر بخش فناوریهای مرتبسازی رباتیک آمازون استراتژی این شرکت برای طراحی رباتها را چنین شرح میدهد: «ما از نیازهای مشتری شروع میکنیم و بررسی میکنیم که کدام سیستمها میتوانند به تحویل بهتر و سریعتر کمک کنند. تلاش میکنیم سیستمهایی طراحی کنیم که ظرف یک تا دو سال، در شبکه تکمیل سفارش ما ایجاد ارزش واقعی داشته باشند.»

سمت چپ سالن اصلی رباتهای دیگری دیده میشوند که در حال آزمایشاند. در طبقهی میانی، رباتهای «پگاسوس» قرار دارند که بستهها را در مراکز مرتبسازی جابهجا میکنند. بازوی رباتیکی زردرنگی هم که در طبقه پایین مشغول کار است «رابین» نام دارد و با استفاده از مکش، بستهها را برمیدارد.

در طبقهی تولیدی رباتهای پگاسوس با سرعت روی زمین حرکت میکنند و در حال تست نسخههای جدید نرمافزار هستند. پگاسوس در واقع نسخهی تکاملیافتهی ربات هرکولس محسوب میشود؛ هر دو از یک پایه مشترک استفاده میکنند، اما پگاسوس یک نوار نقاله روی خود دارد.

رباتهای نارنجیرنگ مربوط به نسلهای قدیمیترند، یعنی زمانی که آمازون هنوز خدمات پرایم خود را به رنگ آبی بازطراحی نکرده بود.

وقتی ربات پروتئوس حضور یک انسان را در مسیر خود تشخیص میدهد، چشمان دیجیتالیاش روشن میشوند

در سالن تولید وقتی ربات پروتئوس حضور یک انسان را در مسیر خود تشخیص میدهد، چشمان دیجیتالیاش روشن میشوند. پروتئوس برای همکاری مستقیم با کارکنان در اسکلههای بارگیری طراحی شده و جالب اینکه که کارگران حاضر در این بخش، آموزش خاصی برای تعامل با رباتها نمیبینند.

بهگفتهی جولی میچل، مدیر فناوری مرتبسازی رباتیک در آمازون، این ربات اصولاً باهدف ایجاد تجربهای «بدیهی و شهودی» برای انسانها طراحی شد: «ما تلاش کردیم Proteus را طوری بسازیم که تعامل انسان و ربات کاملاً روان و بیوقفه باشد. برای همین، از چشمها بهعنوان ابزاری برای برقراری ارتباط استفاده کردیم.»

پوستری با امضای جف بیزوس؛ یادگاری از روزهایی که خودش شخصاً در فرآیند ساخت رباتها نقش داشت.

در همین بخش تولید، پوستری با امضای جف بیزوس به چشم میخورد؛ یادگاری از روزهایی که بنیانگذار آمازون شخصاً در فرآیند ساخت و توسعه رباتها نقش داشت. تا امروز، آمازون بیش از ۷۵۰ هزار ربات متحرک ساخته است؛ عددی که شامل بازوهای رباتیکی و سامانههای مرتبسازی خودکار نیز میشود و مقیاس عظیم سرمایهگذاری این شرکت در اتوماسیون را بهخوبی نشان میدهد.

اریکا مککلاسکی، مدیر بخش تولید و عملیات فنی در Amazon Robotics

اریکا مککلاسکی، مدیر بخش تولید و عملیات فنی در Amazon Robotics، رهبری تیمهایی را بر عهده دارد که وظیفه ساخت و آزمایش رباتها را پیش از ارسال آنها به مراکز تکمیل سفارش بر عهده دارند.

حدود ۳۰۰ نفر در بخشهای فیزیکی ساخت و نگهداری ناوگان رباتیک آمازون فعالیت میکنند. بیشتر این افراد در خط مونتاژ مشغولاند، درحالیکه دیگران وظایفی همچون دریافت و ارسال قطعات، تست رباتها و انجام تعمیرات را انجام میدهند.

مککلاسکی توضیح میدهد: «ما اینجا در محیطی بسیار کنترلشده و باثبات کار میکنیم و به همین دلیل هم میتوانیم بهطور مستمر و پیوسته روی بهینهسازی جریان کامل تولید هر یک از محصولاتمان متمرکز بمانیم.»

مونتاژ

در این بخش از کارخانه، کارگران در حال مونتاژ زیرمجموعههایی هستند که بعداً در طراحی نهایی ربات Proteus بهکار گرفته میشوند.

البته ایستگاههای تولید آمازون خودشان هم از نوعی اتوماسیون داخلی بهرهمندند؛ از جمله ابزارهای گشتاورسنج (Torque Tools) که دقت عملیات را افزایش میدهند. مککلاسکی توضیح میدهد: «مثلاً اگر قرار باشد چهار پیچ مشخص نصب شود، سیستم مطمئن میشود که دقیقاً همان چهار پیچ استفاده میشود و هرکدام با میزان چرخش صحیح در جای خود قرار میگیرند.»

در ایستگاههای کاری، کارکنان قطعاتی را دریافت میکنند که باید روی رباتها نصب شوند. هر قطعه پیش از ورود به چرخه تولید اسکن میشود تا بتوان مسیر حرکت آن را در سراسر اکوسیستم آمازون دنبال و رهگیری کرد. مککلاسکی میگوید: «اگر روزی مشکلی پیش بیاید، با کمک همین سیستم ردیابی میتوانیم به عقب برگردیم و بفهمیم دقیقاً چه اتفاقی افتاده است.»

قطعات موردنیاز برای تولید رباتهای آمازون از تأمینکنندگان مختلف در سراسر جهان تأمین میشود، در کنار برخی منابع محلی که نقش مکمل دارند.

در بخشی از سالن تولید، دو خط مونتاژ جداگانه به چشم میخورد: یکی برای ساخت رباتهای Hercules و دیگری برای ساخت Proteus. بالای هر ایستگاه، چراغهایی نصب شده که وضعیت ایستگاه را نشان میدهند؛ چراغ سبز زمانی روشن میشود که همه چیز بهدرستی در جای خود قرار دارد، و چراغ قرمز در صورت بروز خطا یا نقص روشن میشود.

مجموعهی North Reading دارای چهار خط مونتاژ است که هرکدام از آنها ۱۰ ایستگاه کاری را در بر میگیرند. کارکنان هر ایستگاه وظیفهی مونتاژ بخش مشخصی از ربات را بر عهده دارند و معمولاً در مدت حدود ۷ دقیقه و نیم، وظیفهی خود را تکمیل میکنند. برای بلندکردن قطعات سنگین، از تجهیزات کمکی مخصوص استفاده میشود.

آخرین مرحله در فرآیند مونتاژ ربات Hercules، نصب پوشش آبیرنگ روی قسمت بالایی آن است، هرچند بهدلیل حساسیت فناوری بهکاررفته در این رباتها، آمازون اجازهی ثبت عکسهای نزدیک از نمونههای بدون پوشش را نمیدهد.

فرآیند کامل مونتاژ ربات Hercules حدود یک ساعت طول میکشد. پس از پایان کار رباتها با کمک یک بالابر ویژه از خط مونتاژ برداشته شده و روی زمین قرار میگیرند. در بخشهای مختلف خط تولید، ابزارهای کمکی مخصوص جابهجایی (Lift Assist) تعبیه شدهاند تا کارکنان نیازی به بلندکردن دستی اشیای سنگین نداشته باشند و تحتفشار فیزیکی قرار نگیرند.

انتقال رباتها به مقصد

پس از خارجشدن رباتها از خط مونتاژ و پیش از اینکه به مراکز تکمیل سفارش ارسال شوند باتری آنها تا حدود ۸۰ درصد ظرفیت شارژ میشود. این میزان برای شروع کار در محل کافی است و امکان تکمیل شارژ در مقصد را فراهم میکند.

پس از شارژ اولیه رباتها در صفهایی قرار میگیرند تا وارد مرحلهی آزمایش شوند. این مرحله در محوطههایی با حصارهای آبیرنگ انجام میشود که برای تست طراحی شدهاند. مککلاسکی، فناوری آزمایشی آمازون را یکی از بزرگترین و مؤثرترین نوآوریهایی میداند که این شرکت در سالهای اخیر به کار گرفته است.

او میگوید: «کاری که قبلاً در طبقهی تولید چندین ساعت زمان میبرد، حالا در عرض چند دقیقه انجام میشود. رباتها در محیطهایی مشابه آنچه در مراکز تکمیل سفارش با آن روبهرو میشوند و تحت بارهای مختلف آزمایش میشوند؛ تا اطمینان پیدا کنیم که کاملاً، کاملاً عملکرد صحیح دارند.»

در گذشته آزمایش رباتها به این صورت انجام میشد که پادهای بزرگ را با آجر پر میکردند و رباتها باید ساعتها در فضای کارخانه حرکت میکردند.

ربات Proteus دارای یک مرکز تشخیص اختصاصی است که در آن دوربینها و حسگرهایش کالیبره میشوند تا از حفظ «دید شفاف» اطمینان حاصل شود؛ موضوعی که جولی میچل بر آن تأکید میکند:

پروتئوس با بهرهگیری از هوش مصنوعی، محیط اطراف خود را «میبیند» و بر اساس دادههای دریافتی تصمیم میگیرد که آیا میتواند با ایمنی کافی از کنار یک مانع عبور کند یا باید متوقف شود.

ربات Hercules بالاترین نرخ تولید را در میان همهی مدلهایی دارد که آمازون در طول سالها تولید کرده است. مککلاسکی از این ربات بهعنوان «اسب بارکش» مراکز تکمیل سفارش یاد میکند.

پس از طی مراحل شارژ و آزمایش، رباتها در صفی مرتب میایستند تا به مرحلهای برسند که در آمازون با نام «فارغالتحصیلی رباتها» شناخته میشود. البته اینجا خبری از کلاه و لباس فارغالتحصیلی نیست! در زبان آمازون، «فارغالتحصیلی» یعنی رباتها دیگر آمادهاند کارشان را در دنیای واقعی شروع کنند.

در مرحلهی آخر، رباتها بهصورت خودکار خودشان را تا سکوی بارگیری هدایت میکنند و هر کدام روی پالت اختصاصی خود قرار میگیرند.

از آنجا که ربات Hercules برخلاف Proteus توانایی شناسایی انسانها را ندارد، این بخش از مجموعه بهعنوان «منطقهی محدود» در نظر گرفته میشود تا از هرگونه برخورد احتمالی جلوگیری شود.

حالا رباتها آمادهاند تا به مراکز تکمیل سفارش در نقاط مختلف ارسال شوند و فعالیت عملیاتی خود را آغاز کنند. حملونقل آنها از طریق همان سکوهای بارگیریای انجام میشود که در پسزمینهی کارخانه قابلمشاهده است.

در مرحلهی بعد به سراغ بازوی رباتیکی به نام Robin میرویم که بستهها را از روی نوار نقاله برمیدارد. رابین در هماهنگی کامل با ربات متحرک پگاسوس کار میکند؛ همان رباتی که پیشتر با نوار نقالهی مخصوصش معرفی شده بود.

بستههایی که در این مرحله جابهجا میشدند، همگی دارای برند آمازون بودند، اما رابین اغلب با بستهبندیهایی از برندهای شخص ثالث نیز مواجه میشود؛ برندهایی که از خدمات مرکز تکمیل سفارش آمازون استفاده میکنند. بهگفتهی میچل، آموزش این ربات همچنان ادامه دارد:

«ما هنوز رابین را با کمک هوشمصنوعی تعلیم میدهیم تا بتواند انواع مختلف بستهها، سطوح متنوع و جنسهای متفاوت را تشخیص دهد و با آنها تعامل داشته باشد. ما میتوانیم نحوهی گرفتن بسته را با انتخاب اکچویتور (محرک) مناسب تغییر دهیم. این انعطافپذیری به رابین کمک میکند دامنهی گستردهای از اشکال مختلف را بهدرستی مدیریت کند.»

در بخشی دیگر از سالن، ربات Proteus در حال تمرین جابهجایی چرخدستیها روی زمین دیده میشود. برخلاف دیگر رباتهای آمازون، پروتئوس نیازی به نگهداری در محیطهای حصارکشیشده و جدا از انسانها ندارد و همین امر آن را از بسیاری از رباتهای دیگر متمایز میسازد.

در نزدیکی همان فضا، بازوی رباتیکی به نام Cardinal مشغول پردازش بستههاست. این ربات، برچسب هر بسته را اسکن میکند، مشخص میسازد که بسته باید در کدام چرخدستی قرار گیرد و آنها را بادقت بالا و الگویی فشرده، شبیه به بازی تتریس، در کنار هم میچیند.

کاردینال نیز در هماهنگی کامل با پروتئوس کار میکند. میچل توضیح میدهد: «وقتی کاردینال چیدن بستهها را بهپایان میرساند و یک محفظهی کامل تشکیل میدهد، به پروتئوس سیگنال میدهد تا بیاید و آن محفظه را بردارد و آن را در مسیر بعدی قرار دهد. این همکاری میان دو سیستم رباتیک، یک مسیر کاملاً خودکار از مرتبسازی تا بارگیری محفظهها روی تریلرها و سکوهای حملونقل ما ایجاد میکند.»

مرکز رباتیک آمازون در وستبورو

پس از پایان بازدید کارخانه اول، بهسراغ دومین مرکز رباتیک آمازون در منطقهی بوستون میرویم.

هر دو مرکز (چه در وستبورو و چه در نورث ردینگ) علاوه بر بخشهای تولید، شامل دفاتر اداری و آزمایشگاههای تحقیقوتوسعه نیز هستند که مستقیماً به سالنهای تولید متصلاند. از نگاه آمازون این ساختار یک مزیت رقابتی کلیدی بهشمار میرود؛ چراکه امکان ایجاد چرخهی بازخورد مستقیم و سریع را فراهم میسازد. مککلاسکی میگوید که مهندسان و کارکنان تولید «شانهبهشانه» در کنار هم کار میکنند..

کارخانهی وستبورو حتی از مجموعهی نورث ردینگ نیز بزرگتر است. وقتی از نیمطبقه به اطراف نگاه کنید، سطح کارخانه بهاندازهای وسیع بهنظر میرسد که انگار انتهایی ندارد. این مجموعه حدود ۳۵۰ هزار فوت مربع مساحت دارد.

سیستمهای رباتیک چگونه سفارشهای مشتریان را مرتب و آماده میکنند؟

تای بردی، مدیر ارشد فناوری Amazon Robotics، دربارهی تلاشهای آمازون در زمینهی «هوش مصنوعی فیزیکی» صحبت میکند و رویکرد این شرک در زمینه رباتیک و هوش مصنوعی فیزیکی را با نحوهی نگرش مردم به رایانهها در دههی ۱۹۵۰ مقایسه میکند.

او میگوید: «فکر میکنم اگر به آینده سفر کنیم، شاهد خواهیم بود که ایجنتهای فیزیکیِ هوش مصنوعی بیشتر و بیشتر بهعنوان ابزارهای برای کمک به انسانها بهکار گرفته میشوند؛ ابزارهایی برای کمک به مردم تا انسانیتر باشند، توانمندتر شوند و راحتتر با یکدیگر ارتباط برقرار کنند.»

از طبقهی بالا، نمای خوبی از ربات ذخیرهسازی و مرتبسازی آمازون با نام Sequoia دیده میشود: سکویا در اصل یک سیستم ذخیرهسازی کانتینری است که پادها را به ایستگاه میآورد تا کارکنان بتوانند اقلام را از درون سبدها بردارند و برای ارسال به مشتری آماده کنند.

در سمت چپ تصویر، یک پاد پارچهای سنتی دیده میشود؛ همان نوعی که توسط رباتهای متحرک آمازون جابهجا میشود و در اختیار کارکنان قرار میگیرد.

بردی توضیح میدهد که اقلام درون هر پاد بهشکل نسبتاً تصادفی چیده شدهاند، عمدتاً با این هدف که فضای موجود را پر کنند. این همان شیوهای است که آمازون بهطور سنتی برای ذخیرهسازی اقلام بهکار میبرد و روشی که حتی در سیستم اولیهی Kiva، پیش از پیوستن به آمازون، مورداستفاده قرار میگرفت.

ربات جدید آمازون با نام Vulcan، میتواند با استفاده از حس لامسه اقلام را از درون این پادها بردارد.

در سوی دیگر سیستم Sequoia بهجای پادهای زردرنگ پارچهای، از کانتینرهای پلاستیکی برای ذخیرهسازی استفاده میکند. بردی به نمایشگری اشاره میکند که در لحظه، فعالیتهای ربات را بهصورت زنده نشان میدهد.

درون سبدها هم انواعواقسام کالاها دیده میشود: از بطری آب گرفته تا اسباببازی و کابلهای آمازون بیسیکس. بردی میگوید: «اینجاست که اتوماسیون واقعاً به کمک ما میآید، چون میتوانیم تقریباً هر شیئی را که در یکی از این سبدها جا میشود، درونش قرار دهیم.» هر سبد پلاستیکی دارای یک کد منحصربهفرد است که برای ردیابی دقیق محتویات آن استفاده میشود.

سیستم رباتیکی Sequoia سبدهای پلاستیکی (totes) را به ایستگاه کاری کارکنان منتقل میکند. نوار نقاله در ارتفاعی تنظیم شده که از نظر ارگونومیک، برای برداشتن اقلام کاملاً بهینه است و خطر آسیبدیدگی را کاهش میدهد. بردی توضیح میدهد که چگونه Sequoia به کارکنان مراکز تکمیل سفارش کمک میکند تا سفارشهای مشتریان را آماده کنند:

«وقتی یک مشتری وارد Amazon.com میشود و سفارشی ثبت میکند، ما کل شبکهی آمازون را بررسی میکنیم تا نزدیکترین مرکز به مشتری را تشخیص دهیم و مسیر تحویل مؤثری طراحی کنیم. سپس در زمان مناسب، پاد مناسب را به ایستگاهی میفرستیم که اقلام سفارشدادهشدهی مشتری در آن سبد حاضر باشد.»

البته سکویا برای پردازش و انبارکردن اقلامی که تازه به مراکز تکمیل سفارش رسیدهاند نیز مورداستفاده قرار میگیرد. بردی میگوید: «فقط کافی است کالایی را بردارم و درون یک سبد دیگر قرار دهم تا برای مراحل بستهبندی و پردازش بعدی آماده شود.»

آخرین ایستگاه در مسیر این بازدید، ربات بازویی Sparrow بود. برخلاف بازوهای رباتیکی که پیشتر دیدیم و معمولاً با بستههای کامل کار میکردند؛ اسپارو با اقلام مجزا و تکی سروکار دارد نه بستههای کلی.

اسپارو وظیفهی تجمیع اقلام درون سبدها را برعهده دارد و رباتهای هرکولس پادها را به ایستگاه اسپارو منتقل میکنند. بردی در توضیح این فرایند میگوید:

«سیستم رباتیکی سبد موردنظر را از پاد خارج میکند و آن را در برابر بازوی اسپارو قرار میدهد. ابزار انتهایی اختصاصی این بازو هم اقلام را برمیدارد و تلاش میکند یک سبد کامل و بهینه ایجاد کند.»

اسپارو میتواند بیش از ۲۰۰ میلیون نوع کالای مختلف را بردارد. این ربات با کمک یک سیستم هوش مصنوعی پیشرفته از نمای بالا به اقلام نگاه میکند و میتواند اشیا را از هم تشخیص دهد، نشانههای آسیب را شناسایی کند و بهترین مسیر ممکن را برای قراردادن آنها در سبد بیابد.

بردی میگوید: در حوزهی جابهجایی رباتیک؛ این دقیقاً همان جام مقدسی است که به دنبالش بودیم: اینکه بتوان اقلام مجموعهی عظیمی از کالاهای مختلف را بهطور دقیق تشخیص داد و با موفقیت جایهجا کرد.

آمازون در میان صف رباتها، بازوهای آهنی، خطوط مونتاژ دقیق و الگوریتمها، تصویر واضحتری از آیندهی خود رسم میکند: اتوماسیون حداکثری. این تلاش هم جذاب بهنظر میرسد و هم قابلتأمل، اما هرچه که باشد مسلماً جایگاه شرکت را از سایر رقبا متمایز خواهد کرد.

.svg)

ارسال نظر